Wie formt Vakuum-Aluminiumbeschichtung die Leistung von farbbeschichteten Aluminium-PET-Film?

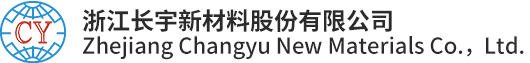

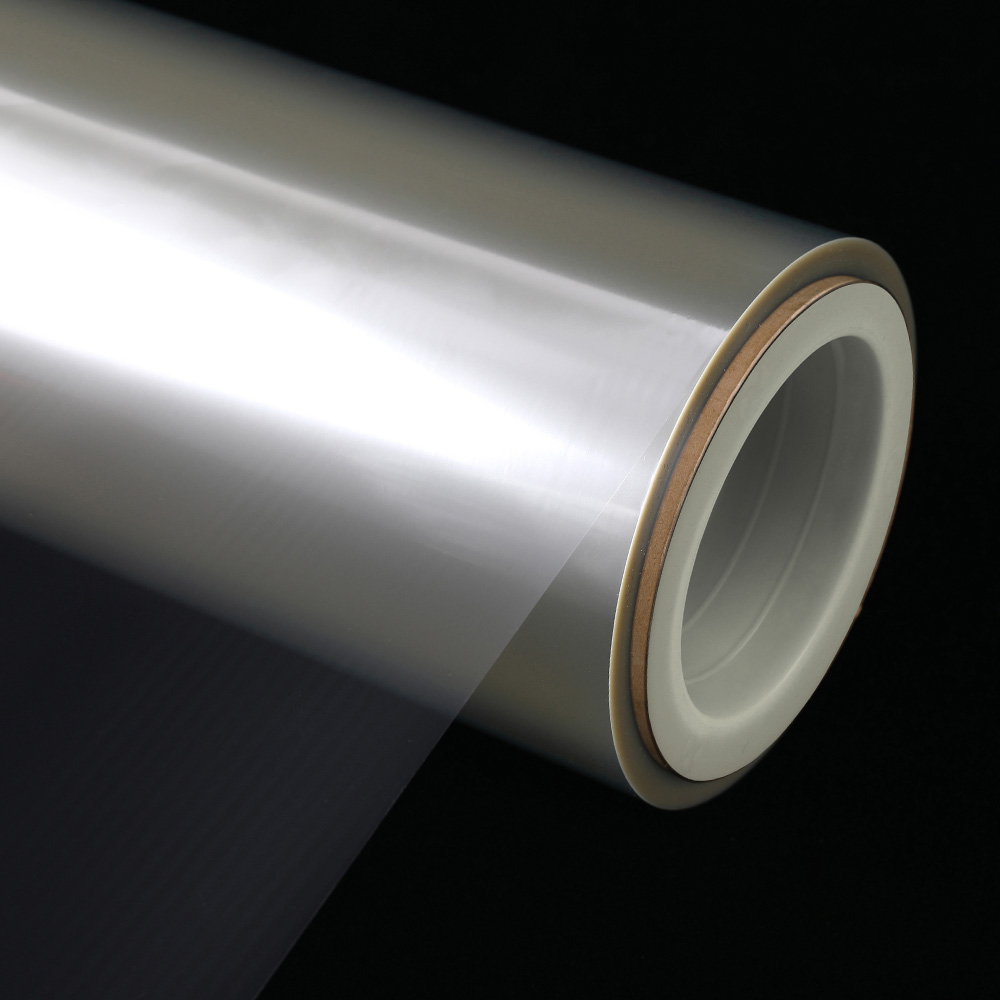

Im Vorbereitungsprozesssystem des farbbeschichteten Aluminium-plattierten PET-Films ist der Vakuum-Aluminiumbeschichtungsprozess zweifellos die wichtigste Verbindung bei der Gestaltung der Kernleistung des Produkts. In diesem Prozess wird mit seinem einzigartigen physikalischen Dampfabscheidungsmechanismus gewöhnlichen PET-Film in ein neues Material mit hervorragenden Barriereigenschaften, hohen dekorativen Eigenschaften und Funktionen durch Materialtransformation unter einer hohen Vakuumumgebung aufgebaut, die die Leistung von farbbeschichteten Aluminum-plattierten PET-Film in Verpackung, Dekoration und industriellen Anwendungen zutiefst beeinflusst.

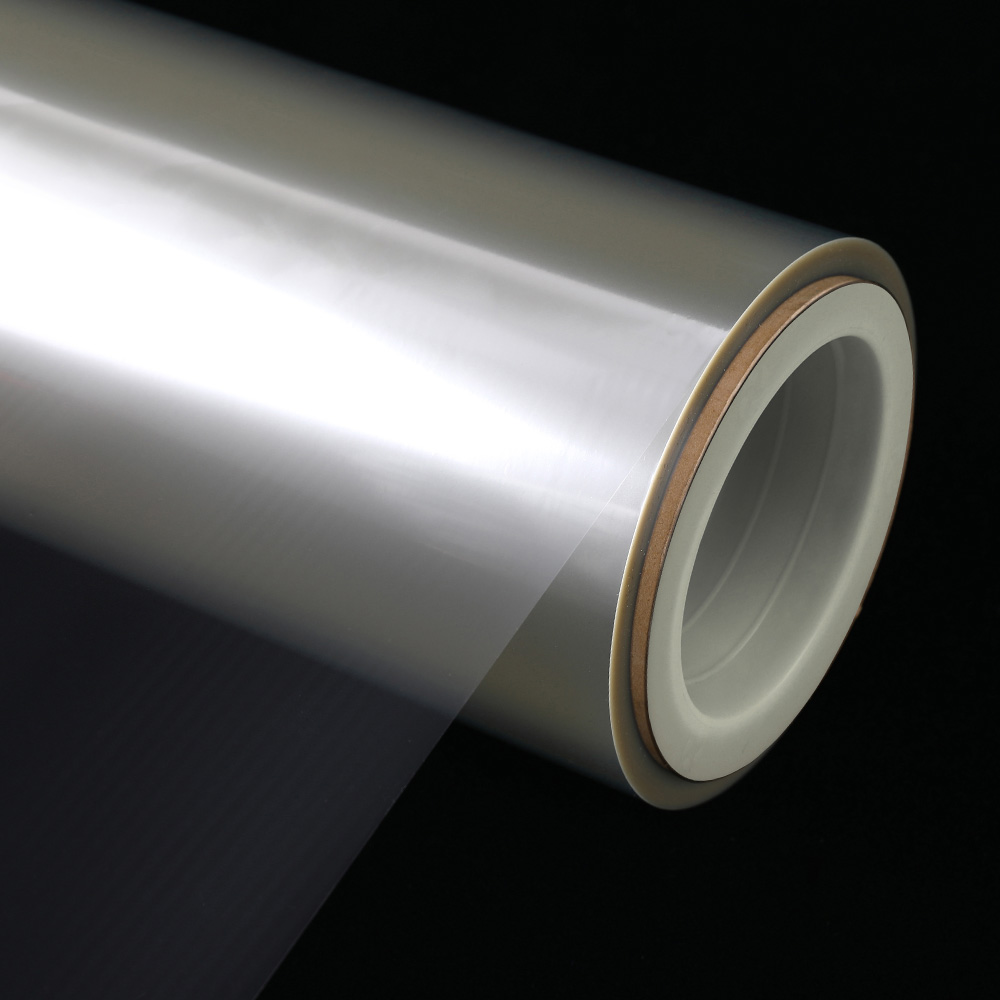

Der Prozess der Vakuum -Aluminiumbeschichtung beginnt mit der genauen Kontrolle der Bewegungsgesetze der mikroskopischen Materie. Wenn der PET -Film in die spezielle Vakuumbeschichtungsausrüstung eintritt, wird der Luftdruck im Hohlraum in eine hohe Vakuumumgebung von 10⁻³ - 10 ° C pa gepumpt. Zu diesem Zeitpunkt ist die Dichte von Restgasmolekülen extrem niedrig, wodurch Bedingungen für die freie Migration von Aluminiumatomen erzeugt werden. Das Aluminiummaterial wird in der Verdunstungsquelle einer Bombardierung des Widerstands oder der Elektronenstrahlbombardierung ausgesetzt. Ersteres erzeugt Wärme durch den Widerstandsdraht durch den Strom und führt ihn bis zum Aluminium-Ingot durch, während die letzteren energiereiche Elektronenstrahlen verwendet, um das Aluminium-Zielmaterial direkt zu bombardieren, so dass das Aluminium in kurzer Zeit eine Verdampfungstemperatur von 1200-1400 ℃ erreicht. Wenn feste Aluminium den Schmelzpunkt durchbricht und sich in gasförmige Atome verwandelt, befreien es sich von den Schwerkraft und Kollision von Gasmolekülen in einer Vakuumumgebung und wandert mit hoher Geschwindigkeit in einer geraden Linie auf die Oberfläche des PET -Films. Nachdem diese kinetischen Aluminiumatome mit dem PET-Film in Kontakt kommen, werden sie durch physikalische Adsorption abgelagert, um eine kontinuierliche und dichte Aluminiumschicht auf der Oberfläche des Films zu bilden. Dieser Prozess beinhaltet die Ablagerungsdynamik und die Oberflächenenergieveränderungen mit Atommaßstab und baut schließlich eine funktionelle Beschichtung mit einer Dicke von nur zehn Nanometern auf.

Diese Aluminiumbeschichtungsschicht gibt die farbbeschichtete Aluminium-TET-Haustierfilm Eine mehrdimensionale Leistungsverbesserung. In Bezug auf die Barriereeigenschaften bildet die Aluminiumschicht als anorganisches Metallmaterial eine physikalische Barriere für Gas- und Wassermoleküle durch seine Kristallstruktur. Aufgrund der engen Verpackung von Aluminiumatomen ist es für Gasmoleküle schwierig, in diese dichte Struktur einzudringen, was die Barriere-Barriere-Fähigkeit des Films, Sauerstoff und Wasserdampf zu erhöhen, um 2-3 Größenordnungen im Vergleich zu nicht-aluminiumbeschichteten PET-Film zuzunehmen. Auf dem Gebiet der Lebensmittelverpackung kann diese Barrieremeigenschaft die Öloxidation und das mikrobielle Wachstum wirksam hemmen und die Haltbarkeit von Produkten verlängern. Bei Verwendung in Pharmaverpackungen kann es externe Feuchtigkeit und Sauerstoff isolieren und die Stabilität von Wirkstoffen in Pharmazeutika schützen. Die Optimierung der optischen Leistung ist ebenfalls signifikant. Die Spiegelreflexionseigenschaften der Aluminiumschicht verleihen dem Film einen metallischen Glanz, und sein Reflexionsvermögen für sichtbare Licht kann mehr als 90%erreichen, was nicht nur die visuelle Anziehungskraft des Produkts verbessert, sondern auch als reflektierende Film im Bereich der elektronischen Anzeige verwendet werden kann, um die Hintergrundbeleuchtungswirkungsgrad von Flüssigkristallbildschirmen zu verbessern. Darüber hinaus kann die Aluminiumbeschichtung dem Film auch eine bestimmte elektromagnetische Schutzfähigkeit verleihen, externe elektromagnetische Interferenzen durch den Faraday -Käfig -Effekt abschwächen und eine Schutzrolle bei elektronischen Verpackungsmaterialien spielen.

Der synergistische Effekt von Aluminiumbeschichtung und Farbbeschichtung erweitert die Anwendungsgrenzen von Produkten weiter. In Bezug auf den Prozessfluss kann die Aluminiumbeschichtungsschicht als untere Schicht der Farbbeschichtung verwendet werden, wobei ihre hohen reflektierenden Eigenschaften verwendet werden, um die Helligkeit der Farbbeschichtung zu verbessern, und kann auch als Oberflächenschicht verwendet werden, um einen physischen Schutz für die Farbbeschichtung zu bilden. Bei Verwendung als unterer Schicht ermöglicht die Reflexion von Licht durch die Aluminiumschicht die Farbpigmentpartikel, sekundäre diffusische Reflexionsmöglichkeiten zu erhalten, wodurch die Farbsättigung verbessert wird. Bei Verwendung als Oberflächenschicht kann die dichte Struktur der Aluminiumschicht externer mechanischer Reibung und chemischer Erosion widerstehen, um die langfristige Stabilität des Farbmusters zu gewährleisten. Diese Prozesskombination ist insbesondere im Bereich der High-End-Geschenkverpackung herausragend, was nicht nur den Anforderungen der visuellen Dekoration entspricht, sondern sich auch an komplexe Speicher- und Transportumgebungen anpasst.

Obwohl das Vakuum -Aluminiumbeschichtungsprozess erhebliche Vorteile hat, sind die strengen Anforderungen an die Prozessbedingungen immer noch der Kern der Technologie. Während des Beschichtungsprozesses müssen der Vakuumgrad, die Verdunstungsrate und die Filmlaufgeschwindigkeit genau übereinstimmen. Der unzureichende Vakuumgrad führt dazu, dass Aluminiumatome mit Restgasmolekülen kollidieren, die Ablagerungseffizienz verringern und eine lockere Beschichtung bilden. Eine zu schnelle Verdunstungsrate kann zu einer ungleichmäßigen Dicke der Aluminiumschicht führen, und zu langsam beeinflusst die Produktionseffizienz. Darüber hinaus beeinflussen die Oberflächenspannung und Sauberkeit des PET -Films auch direkt die Adhäsion der Aluminiumbeschichtschicht, und die Grenzflächenbindungsstärke muss durch Corona -Behandlung oder Primerbeschichtung verbessert werden. Mit der Entwicklung der Branche haben neue Technologien wie Magnetron-Sputter-Aluminiumbeschichtung begonnen, eine präzisere Atomablagerungskontrolle zu untersuchen, die Einheitlichkeit und Dichte der Beschichtung gleichzeitig zu verbessern und den Energieverbrauch zu verringern, und die kontinuierliche Entwicklung der Leistung von farbbedeckten Aluminium-passenden Pet-Film zu fördern.

Von der mikroskopischen Atomablagerung bis zur Verbesserung der makroskopischen Leistungsverbesserung hat der Vakuum-Aluminiumbeschichtungsprozess die funktionellen Eigenschaften von farbbeschichteten Aluminium-plattierten PET-Film durch präzise Kontrolle der Materialform und molekulare Struktur umgestaltet. Dieser Prozess ist nicht nur die Kristallisation der Material- und Ingenieurtechnologie der Materialwissenschaft und der Ingenieurwesen, sondern fördert auch weiterhin technologische Innovationen in Branchen wie Verpackung und Elektronik. Die zukünftige Entwicklung wird sich weiterhin auf die Durchbruch der Prozessoptimierung und der Leistung konzentrieren und einen breiteren Anwendungsraum für neue funktionale Filmmaterialien eröffnen.